- 製品名やキーワードで検索

- お電話でのお問い合わせはこちら

-

東京03-5379-0051 大阪06-6212-2500

名古屋052-686-4794 仙台022-218-0560

- 製品名やキーワードで検索

東京03-5379-0051 大阪06-6212-2500

名古屋052-686-4794 仙台022-218-0560

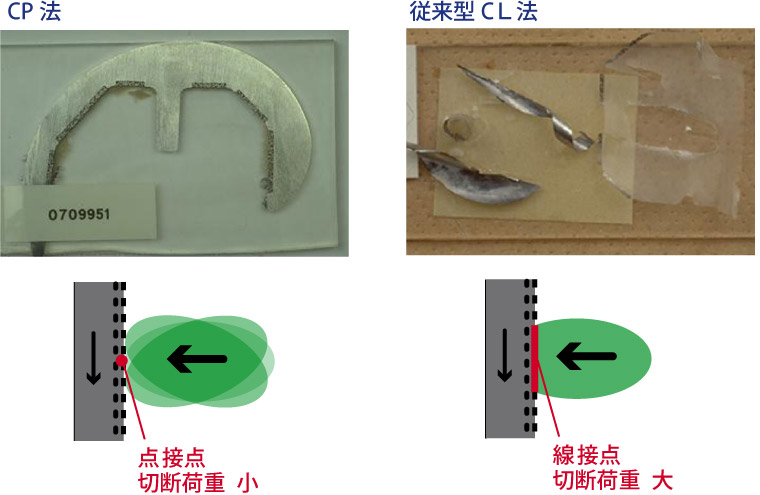

試料をカッティングバンドに対して、±7~28°の角度で円弧往復運動をしながら切断する、CP(コンタクトポイント)法を採用。試料とバンドの接触が点(ポイント)となるため、接触部が最小限になり少ない荷重で切断できます。

従来型のCL(コンタクトライン)法(試料を固定したまま前進しカッティングバンドだけが回転運動する方式)と比較して、切断荷重は1/3以下となります。

CP(コンタクトポイント)法での切断は、切断時の試料への負荷を抑え、歪みを与えずにきれいに薄切ができています。

一方、従来の試料を回転させないCL(コンタクトライン)法での切断では、試料へ負荷がかかり、切片に歪みを与えカールしています。

切断荷重は分銅の錘(25、50g)によって調整し、一定速度で試料が進む押し切りではなく切れた分だけ進む重力式を採用しています。 超硬/軟硬複合試料であっても、硬い素材はゆっくりと、柔らかい素材は早く、硬さに応じた切断スピードが自動的に調整され、剥離・クラックのない切断ができます。

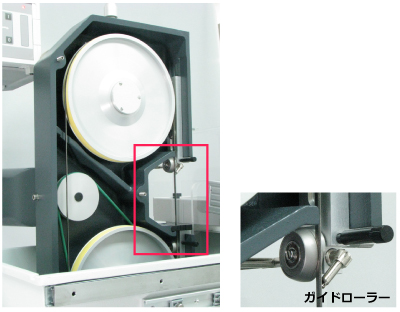

上下2つのガイドローラーでバンドを固定し、切断時のブレを防ぎます。

カッティングバンドはループ状になっており、バンドのエッジ通過後は、切断面がバンドに当たらないため巻き込みが無く滑らかな切断面が得られます。

摩擦熱によるダメージもありません。

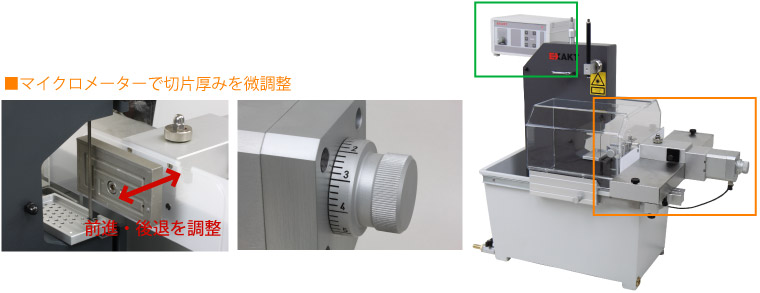

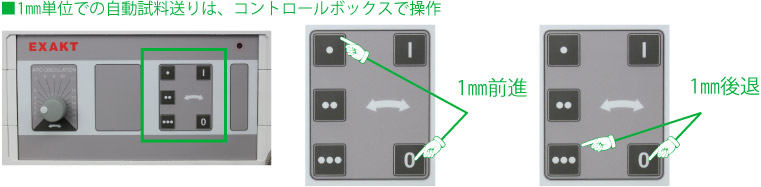

マイクロメーター付き平行移動テーブルにより、200μm以下の均一な厚みでの切片を連続して作製できます。

1目盛は2μmで調整ができ、1回転で100μm試料が前進・後退します。

吸着式試料クランプ、円形試料クランプ、円形試料クランプなど、多様なクランプをご用意。

のこぎり刃の切断機で切断していた。

断面のダメージ、危険性が気になっていたが、BS-300ではケガの危険性がなくなり、断面のダメージが粗研磨を完了した程度の面が出る様になった。

作業の効率化、安全性の確保を1度に可能にした。

(BS-300ユーザー)

3インチのSiインゴットを切断するためにのこぎり歯で切断していたが、サンプルへのダメージが問題なのと、歯が噛みこむことがあるので危険性があった。

BS-300では内部の空隙を観察することが可能となり歯が噛みこむこともないので安全にダメージレスな断面を出すことが出来るようになった。

(BS-300ユーザー)

ゴムで覆われた実装基板の品質評価でゴムを切断できる切断機がなかったが、BS-300では、覆っているゴムごと基板を切断することが出来るようになった。

また、切断位置の精度も高いので、ゴムで覆われているうえから狙いたい部品を狙うことも可能。

(BS-300ユーザー)

樹脂の耐久試験で決められたサイズにするため、手切りの高速切断機で切り出しを行ってから研磨でサイズを調整する必要があった。

BS-300ではマイクロメーターで切断位置を微細に調整することで研磨をせずにサンプル作成を短時間で行えるようになった。

(BS-300ユーザー)

50mm角のセラミクスプレートを400μmに加工する。

大型切断機でカットしてから方べりの内容に研磨で作成していたが方べりの発生や作業時間が数日かかるなど効率が悪かった。

BS-300では連続して400μmの薄片作成が可能になった。

(BS-300ユーザー)

200mm四方の実装基板を切断することが出来なかった。手で割って、切断機でいらない箇所をトリミングしていた。

BS-311であれば、基板の様な面積の広いサンプルもテーブルに固定して精密に切断することが可能となった。

(BS-311ユーザー)

100mm角以上のの実装基板のカットを大型ホイールソーでの切断をしていたが、実装部品が破損されるため部品がない箇所を選んで数回トリミングする必要があった。

BS-310では実装部品も破損することなくカットできるので作業時間、トリミングの精度が向上した。

(BS-310ユーザー)

資料請求などもこちらからどうぞ。お気軽にお問い合わせください。

資料請求などもこちらからどうぞ。

お気軽にお問い合わせください。